新华社杭州6月27日电 题:打通产业链上下游——浙江一家领带企业以工厂化养蚕掌握原料话语权提高利润率

新华社记者袁震宇、商意盈、殷晓圣

一边是恒温恒湿无菌的养殖车间,一批批不同生长阶段的蚕被机械臂置于饲养盘中。盘底铺有豆粕、玉米粉、桑叶粉、复合维生素等合成的饼干状人工饲料。另一边的生产车间里,雪白的蚕茧像瀑布一样从传输带上倾泻而下。

巴贝集团的育蚕车间里,蚕正在吃特制的饲料。新华社记者 殷晓圣 摄

走进位于浙江省嵊州市的巴贝集团,这家传统领带生产企业的工厂化养蚕项目令人耳目一新。“我们已经突破了养蚕的季节性限制和蚕对桑叶的高度依赖,车间里的蚕可以全天24小时、全年365天不间断产茧。”巴贝集团董事长金耀说。

向产业链上游挺进

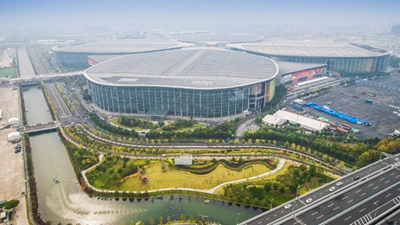

在总投资28亿元、建筑面积44万平方米的巴贝集团工厂化养蚕二期项目施工现场,外形类似巨大孵化器的现代化厂房拔地而起,即将投入使用。在目前实现年产7000吨鲜茧的一期项目基础上,二期项目将实现年产4万吨鲜茧。

生产车间里,巴贝集团员工正在挑拣蚕茧。新华社记者 殷晓圣 摄

“领带行业利润太薄了,原材料价格波动影响很大。养蚕是被逼出来的,没想到这条路一走就走了这么多年。”回忆往昔,金耀忍不住感叹。

嵊州市是“中国领带之乡”,领带产量最高时占全国90%、全球70%。但用嵊州市领带行业协会秘书长钱丰的话来形容,2010年前后,嵊州领带产量到了“天花板”,利润却一直在“地板”。蚕丝价格不断上涨对企业产生极大影响。

如何在产业链上掌握更多话语权和定价权,是嵊州市领带龙头企业巴贝集团面临的一道难题。

2012年,通过一次偶然的机会,金耀了解到可以用人工饲料养蚕,但当时处于试验阶段,尚未实现工厂化生产。他从中看到了企业转型升级的希望,下决心引进专业研发团队、开展与研究机构的战略合作,从此走上了漫漫养蚕路。

2019年,巴贝集团工厂化养蚕项目成功量产,蚕丝质量达到国家标准5A以上,实现了大规模、高密度、全年连续生产的低成本工厂化养蚕新模式。“高密度全龄人工饲料工厂化养蚕技术”在当年的全国大众创业万众创新活动周上,入选中国科协组织评选的“颠覆性创新榜”。

这儿的蚕不吃桑叶吃“饼干”

根据考古记载,5000多年前,中国先民已开始育蚕制丝。蚕成长的季节性、对桑叶的高度依赖、对人工的高密度要求,成为养蚕业的鲜明特性。

“我们养蚕,从蚕种选育、饲料配方、饲养器具、防病体系、环境控制全部都突破了原来的传统模式,而每一个核心环节的成功,都经历成百上千次失败。”巴贝集团工厂化养蚕项目负责人何锐敏说。

巴贝集团展厅内的彩色蚕茧。新华社记者 殷晓圣 摄

比如控制蚕对于桑叶的摄入需求,其实是对品种进行了选育;那些饼干模样的饲料不仅是根据不同成长阶段的营养需求调配,还需要做到成本最低化,甚至其形状都根据不同龄期蚕的习惯做了特别设计。“调配这些蚕吃的饲料,最后一道是我用嘴巴尝出来的。”何锐敏笑道。

工厂化养蚕,大大提升了养蚕效率。以年产蚕茧1万吨为例,传统养殖需要10万名左右养殖户参与,而工厂化养殖只需要不到300名生产线工人就能完成,而且蚕丝品质更稳定,色彩、强度、抗菌等性能还可以根据需求改变和提升。

目前,巴贝集团在工厂化养蚕领域已经获得专利123件,其中发明专利23件、实用新型和外观设计专利100件,正在申请发明专利65件。

生产车间里,巴贝集团员工正在挑拣蚕茧。新华社记者 殷晓圣 摄

浙江省农业科学院原副院长、蚕桑研究专家孟智启说,巴贝集团以现代农业的科技理念,创建了高效率、低成本、一体化的现代茧丝生产新技术体系,开创出一套标准化、集约化、规模化、常年化、工厂化、可复制的现代化养蚕新模式。

当蚕丝不仅是丝绸

清晨,巴贝集团的养蚕项目工厂里一派忙碌景象,一袋袋均匀、饱满的蚕茧被卡车拉走,进入市场。何锐敏告诉记者:“每天都有车来,我们日产的20吨鲜茧直接被拉走,供不应求。”

巴贝集团内,客户来收购蚕茧的卡车正在装货。新华社记者 殷晓圣 摄

金耀说,近年来,巴贝集团研发投入超过销售收入的10%,工厂化养蚕或将成为集团未来体量最大的业务板块。巴贝还将以此为依托,致力于打通产业链上下游,努力打造百亿级的“蚕丝高地”。

除了生产高品质蚕丝,目前,巴贝集团正在和浙江省农业科学院等科研院所合作,致力于围绕蚕丝蛋白纺织面料涂层及高值化利用等领域开展全产业链的科技攻关、产业应用。接下来,除了纺织产业,蚕丝将应用于生物医药、高端装备、新材料等多个领域。

2021年,金耀被评为“浙江省农业科技突出贡献者”,成为当年唯一来自企业的获奖者。他说,巴贝集团主动求变,虽然传统生产的领带已进入“微利时代”,但企业积极向产业链上游挺进,目前工厂化养蚕项目的综合利润率超过30%,二期建成后年产值可达18亿元,大大提升了集团在行业内的竞争力,而且为传统农业创新发展提供了更多想象空间。